一、客户痛点需求

某省电力物资仓库管理电力设备、配件面临亟待解决的核心问题:

①人工拣选效率低:依赖纸质单据拣货,易错件漏件,单次设备调拨耗时超40分钟;

②出入库校验粗放:仅靠人工核对物资编码,年累计登记误差超1200次;

③记录追溯断层:配件更换记录依赖手工台账,紧急抢修时无法10分钟内定位备用件。

二、解决方案

1.自动化硬件部署

RFID通道闸门:库门部署双读写器+天线阵列,自动校验出入库物资数量与品类,触发声光报警拦截错配资产;

RFID固定式读写器:货架/立体库集成高精度读写设备,实现设备定位精度达±10cm;

RFID打印机:现场打印抗金属标签,支持配件批次、规格参数一键写入;

RFID手持机:配备工业级PDA,扫码/射频双模式校验,确保紧急领用零差错。

2. 智能作业流程

无人化拣选:系统自动推送拣货路径至拣选机器人,货架RFID读写器实时校验目标物资,拣选错误实时告警;

双重校验机制:

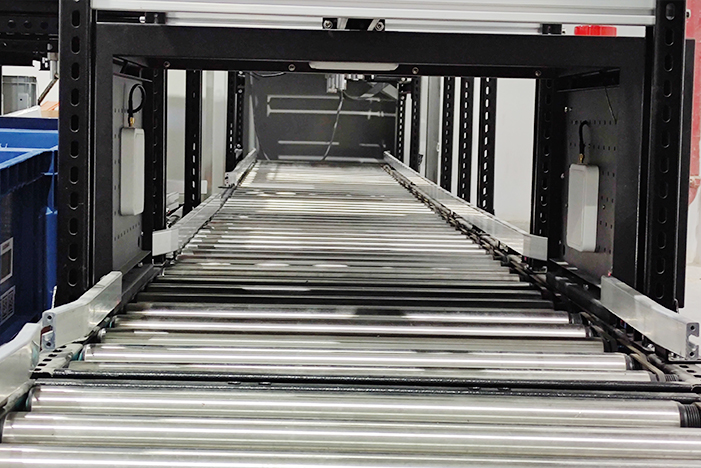

初次校验:拣选线体集成RFID读写器,物资离开货架时自动扫描标签,验证品类、规格与订单一致性;

二次校验:出库前经RFID通道闸门(内置双读写器+红外感应),二次核验物资数量与清单匹配,拦截错拣、漏拣资产;

全流程追溯:从拣选到出库全链路数据自动归档,异常操作触发实时工单提醒。

三、实施效益

效率突破:单次设备拣选时间从40分钟降至8分钟;

精准管控:出入库登记误差率从6%降至0.3%;

快速追溯:配件调拨记录实时可查,应急抢修物资定位时间缩短至30秒内;

人力优化:减少50%仓库巡检人员,转为高价值库存分析岗位。